Entwicklung, Service & Prüfung von Schweißgeräten

Welche Messaufgabe hat der Kunde?

Unser Kunde ist ein namhafter, global vertretener Zulieferer in der Metallindustrie. Eine der Kernkompetenzen des Kunden wird innerhalb der Unternehmenssparte „Welding“ bearbeitet. In diesem Rahmen werden hochwertige Schweißsysteme und Schweißzusatzwerkstoffe hergestellt, die weltweit zum Einsatz kommen. Die Messaufgaben unseres Kunden sind umfangreich und vielseitig entlang der Produktionskette verteilt. So kommen DEWETRONs Messsysteme bei der Entwicklung neuer Geräte, End-of-Line-Qualitätskontrollen sowie beim Service der Anlagen zum Einsatz.

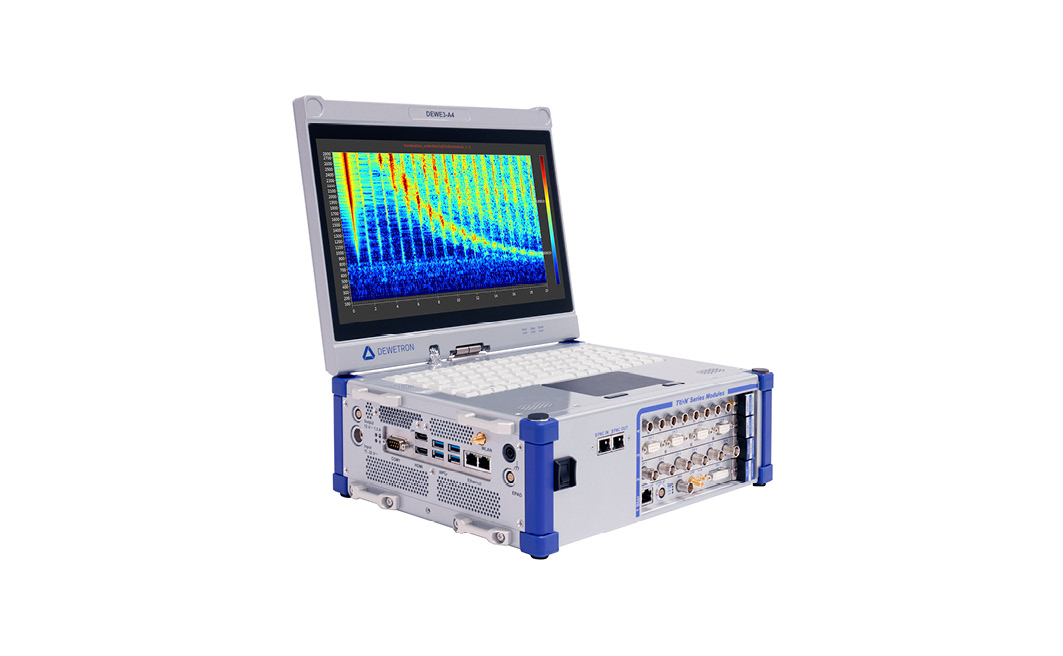

Welche Konfiguration bietet das richtige System?

Aufgrund der vielseitigen Nutzung auch für mobile Anwendungen war sofort klar, dass für den Kunden nur ein mobiles Messsystem infrage kommt. Unser DEWE3-A4 ist die ideale Lösung für unseren Kunden, da es als All-in-One System mit eingebautem PC, integriertem Datenspeicher, vier Slots für austauschbare TRION/TRION3-Module und 13″ Multitouch-Breitbild-Full-HD-Display alles bietet, was man sowohl für den mobilen als auch für den stationären Gebrauch benötigt. Das System wurde mit unserem Modul TRION3-1820-MULTI ausgestattet, da mit dem Allrounder eine Vielzahl an Signalen gemessen werden kann. So kann der Kunde seine gesamte Messaufgabe mit nur einem Modul zur Signalkonditionierung bewältigen und die Kanalzahl einfach mit einem weiteren TRION3-1820-MULTI Modul erweitern. Zur Signalerfassung nutzt der Kunde ein Mikrofon sowie eine Stromzange – beide Komponenten wurden ebenfalls direkt von DEWETRON mitgeliefert.

Welche Signale/physikalischen Einheiten möchte der Kunde messen?

DEWETRONs TRION3-1820-MULTI Modul bietet dem Kunden die Flexibilität, eine Vielzahl an Signalen mit einer Reihe unterschiedlichster Sensoren zu messen. Bei dieser konkreten Applikation erfasst der Kunde Spannung, Strom, Vibration und Weg, um die hohe Qualität der Schweißsysteme prüfen und garantieren zu können.

Warum war OXYGEN die richtige Wahl? Nutzt der Kunde zusätzliche Software-Optionen?

Es gab mehrere Gründe, weshalb sich unser Kunde für OXYGEN – die Messsoftware aus dem Hause DEWETRON – entschieden hat. Zum einen hat die grafische Benutzungsoberfläche (GUI) mit intuitiver Bedienbarkeit und einer frei definierbaren Anzeige zum einfachen Erstellen von diversen Messbildschirmen überzeugt. Darüber hinaus ist die Online-Analyse, die bereits während der Messung erfolgt, eine wichtige Funktion für unseren Kunden, da ein Großteil der Auswertungen mithilfe von OXYGENs Mathematik-Formeln abgedeckt wird. Außerdem ermöglicht OXYGEN einen schnellen und unkomplizierten Export, der es ermöglicht weitere anwendungsspezifische Analysen in Matlab umzusetzen.

Wie sieht die weitere Datenverarbeitung aus?

Die prozessrelevanten Messgrößen werden sofort in OXYGEN mit Online-Analysen ausgewertet. Darüber hinaus hat sich der Kunde eine speziell an die Applikation angepasste Auswertemethode in Matlab erarbeitet. Daher werden die Daten nach der ersten Evaluierung in OXYGEN im richtigen Datenformat exportiert, um spezifische Analysen anzustoßen.

Wo will der Kunde das System einsetzen?

Das System des Kunden wird vielseitig eingesetzt. So wird es einerseits in der Produktionsanlage genutzt, andererseits kommt es auch bei Besuchen beim Kunden unseres Kunden zum Einsatz. In der Produktionsanlage wird der DEWE3-A4 sowohl stationär als auch mobil genutzt.

Wie möchte der Kunde auf das System zugreifen?

Der Kunde arbeitet sowohl direkt am System als auch mit Remote Control. Bei mobilen Anwendungen außerhalb der Produktionsanalage nutzt der Kunde den eingebauten 13″ Multitouch-Breitbild-Full-HD-Display. Vor Ort wird das System entweder mit Maus und Tastatur oder via RDP (Windows Remote Desktop) bedient.

Welche Abtastrate benötigt der Kunde?

Der Kunde arbeitet mit Abtastraten zwischen 20 kHz und 200 kHz, abhängig von der Applikation.

Wie sieht es mit der Bandbreite aus?

Die Bandbreite ist für die Applikation unseres Kunden nachrangig, daher stellte sie keine Herausforderung dar.

Benötigt die Anwendung eine Sensorversorgung?

Der Kunde benötigt sowohl für das Mikrofon als auch für die Stromzange Sensorversorgung. Dabei greift unser Kunde auf die interne Versorgung, die über das TRION3-1820-MULTI Modul bereitgestellt wird, zurück.

Wie lange dauert die Messung? Ist ein Trigger notwendig?

Für die Messung arbeitet der Kunde mit Trigger. Diese werden ausgelöst, sobald ein vordefinierter Schweißstrom erfolgt ist. Die Messungen können von 2 Minuten bis zu 20 Minuten dauern.

Warum hat sich der Kunde für DEWETRON entschieden?

Das Modul TRION3-1820-MULTI bietet dem Kunden die notwendige Flexibilität, um auch in Zukunft alle notwendigen und vielleicht auch unerwartet anfallenden Messgrößen erfassen zu können. Sowohl in der Art der Messgröße als auch in der Anzahl der benötigten Kanäle ist das System jederzeit erweiterbar. Für eventuelle Messungen bei den Kunden unseres Kunden beweist der DEWE3-A4 die notwendige Mobilität – einerseits in Form und Gewicht, andererseits auch dank der Option zur externen Batterieversorgung. Die Möglichkeit sich via RDP (Windows Remote Desktop) mit dem System zu verbinden und es auch steuern zu können war ein essentieller Aspekt, der stark in die Entscheidung des Kunden eingefallen ist. Da aufgrund von Lärm, Hitze und Schmutz oft unangenehme Bedingungen in der Produktionsanalage herrschen, kann der Kunde MitarbeiterInnen mithilfe der Fernsteuerung schonen.

Möchten Sie mit unserem Experten über diese Applikation sprechen?

Ivica Baresic – Business Development & Sales Austria bei DEWETRON – stand dem Kunden während des gesamten Projektes mit Rat und Tat zur Seite. „Wer nichts misst, kann auch nichts verbessern“ ist sein berufliches Credo und so findet er für alle Herausforderungen die richtige messtechnische Lösung. Er unterstützt viele Kunden aus der Industrie und Forschung, um Optimierungsprozesse von Prototypen bis hin zu Prozessen anzustoßen und qualitativ hochwertige Produkte auszuliefern. Hier können Sie sich mit ihm auf LinkedIn vernetzen.

EMAIL: [email protected]

TELEFON: +43 316 3070280

MEHR: Klicken Sie hier, um zum Profil von Ivica Baresic zu gelangen